桌面凌乱,满地脏污、到处灰尘的环境中,怎能调动员工的积极性呢?如果每天都被这些小事缠绕,工作情绪就会受到影响,工作效率会大大降低。而解决这些问题的方法和措施有很多,“6S” 规范化现场管理就是方法之一。

“提高效率,降低成本,保证质量,预防为主,保证安全,使工作环境整洁有序”是我们微波器件生产线的新要求。为了改进工作环境,公司出台一系列现场管理规范。

1、工位规范:每个工位桌面区域划分合理,标识清晰;不得在工位上出现与工作无关的物品。

2、人员管理:工位操作人员必须熟悉本工位操作要求;工作服统一,如有涉及健康的工位,佩戴防护用品;每天下班前对工位进行整理检查,保证工位的安全、整齐、干净。

3、工装工具:对工装工具进行定期的检定,确保工装工具符合生产使用要求;对发放、收回做相应的记录。

4、仪表设备:每个工位使用的仪表必须有合格的检定标签;每台仪表的使用人对仪表的完好性及零配件的完整性负责;对检测仪表的校准应有要求并有校准记录。

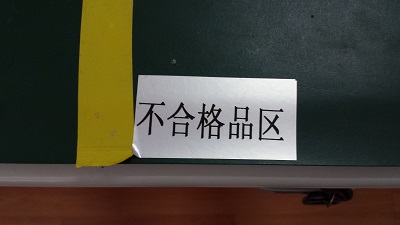

5、产线的不合格品控制:工位划分不合格品区域,对产生的不合格进行记录,并通知产线主管进行核准;当天产线主管对每个工位的不合格品进行统计,拟制不合格品审理报告,并对收集的不合格品进行集中存放并记录。

开展“6S” 规范化现场管理可以营造一目了然的工作环境,提升员工士气和工作热情,培养员工良好的工作习惯,将他们的心态调整为最佳的状态,极大地激发了员工的个人潜力,从而使工作效率得到明显的提高,使企业获得顾客的信赖和社会的赞誉,提高企业形象,增强企业竞争力。自启动6S产线管理以来,各项目生产效率均有了较大提高!

微波器件公司报道

苏公网安备 32011502011454号